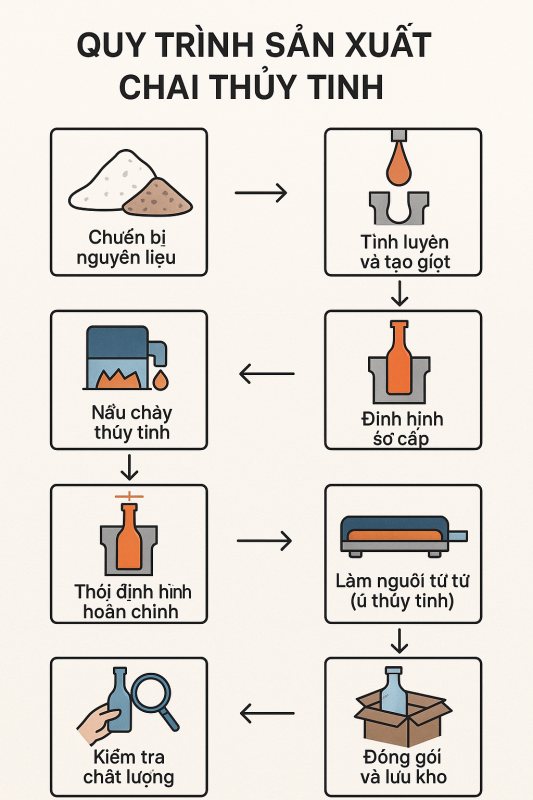

Quy trình sản xuất chai thủy tinh

1. Chuẩn bị nguyên liệu

Nguyên liệu chính gồm:

-

Cát silica (SiO₂) – khoảng 70%

-

Soda (Na₂CO₃) – giảm nhiệt độ nóng chảy

-

Đá vôi (CaCO₃) – tăng độ bền cơ học

-

Một số phụ gia khác (oxit nhôm, sunfat,…)

-

Thủy tinh vụn tái chế (cullet)

Tất cả nguyên liệu được cân theo tỷ lệ tiêu chuẩn và trộn đều.

2. Nấu chảy thủy tinh

Hỗn hợp nguyên liệu được đưa vào lò nấu thủy tinh (nhiệt độ khoảng 1.400 – 1.600°C). Trong quá trình nấu, nguyên liệu sẽ tan chảy thành chất lỏng đồng nhất.

3. Tinh luyện và tạo giọt

Khối thủy tinh lỏng được tinh luyện để loại bỏ bọt khí và đạt độ đồng nhất cao, sau đó được cắt thành từng giọt thủy tinh (gọi là “gob”) có khối lượng phù hợp cho từng loại chai.

4. Định hình sơ cấp

Giọt thủy tinh nóng được thả vào khuôn sơ cấp (khuôn phôi). Tại đây, nó được thổi khí tạo hình phôi chai (gọi là “parison”).

5. Thổi định hình hoàn chỉnh

Phôi chai sau đó được chuyển sang khuôn định hình (khuôn chính), tiếp tục thổi khí lần nữa để tạo hình dáng chai hoàn chỉnh theo mẫu thiết kế.

6. Làm nguội từ từ (ủ thủy tinh)

Chai sau khi tạo hình sẽ được đưa vào lò ủ (annealing lehr) – nơi nhiệt độ giảm dần đều nhằm làm giảm ứng suất bên trong và tăng độ bền sản phẩm.

7. Kiểm tra chất lượng

Tất cả chai thành phẩm được kiểm tra:

-

Hình dáng, kích thước

-

Độ trong, màu sắc

-

Độ dày thành chai

-

Khuyết tật: nứt, rạn, bọt khí, méo, rò rỉ,…

Có thể kiểm tra bằng máy hoặc bằng thủ công.

8. Đóng gói và lưu kho

Chai đạt tiêu chuẩn được đóng gói bằng khay nhựa, thùng carton hoặc pallet, sau đó đưa vào kho thành phẩm hoặc vận chuyển đến khách hàng.

✅ Ưu điểm của quy trình hiện đại:

-

Tự động hóa cao, giảm nhân công

-

Sản lượng lớn, đồng đều

-

Chai bền, an toàn cho thực phẩm & tái sử dụng